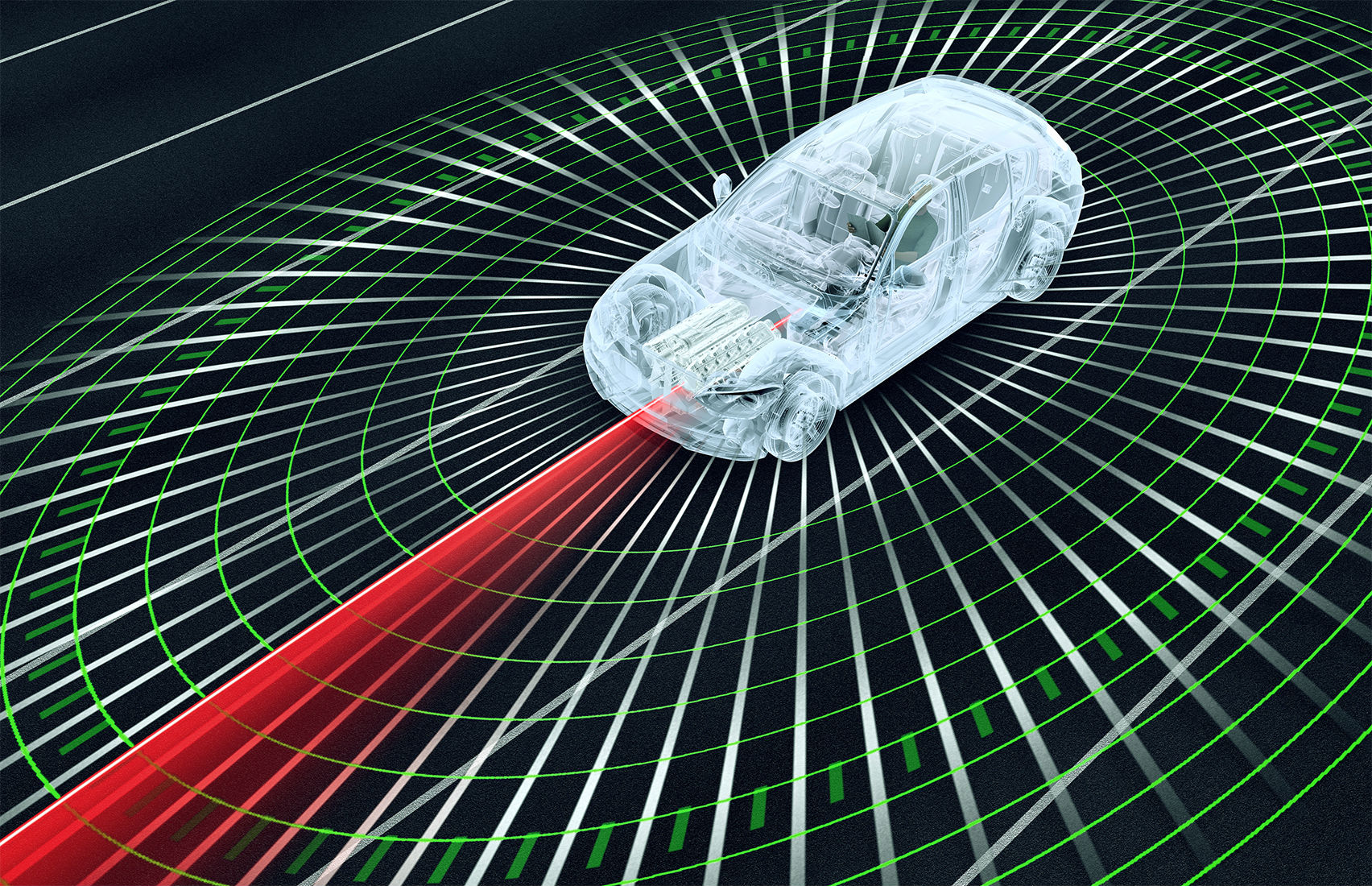

無論是在陸地、海洋、還是在航空航天領域,對于電動汽車的測試解決方案來說,既要能夠進行電池超聲波或激光焊點測試,還要能對所有相關模塊和系統進行測試,如電池管理系統(BMS)、車載充電器(OBC)、逆變器以及電機本身。

2023年,電動汽車的銷量接近1400萬輛,其中 95%的銷量集中在中國、歐洲和美國。雖然全球銷量在不斷增長,但仍主要集中在以下市場:新電動汽車注冊量的約60%在中國,25%在歐洲,10%在美國。2024年第一季度,電動汽車銷售繼續保持強勁勢頭,與 2023 年同期相比增長了約25%,達到300多萬輛。然而,在日本和印度這樣汽車市場成熟的國家,銷量仍然有限。

電動化交通工具不僅僅局限于電動汽車

隨著技術的不斷進步,電動摩托車的速度更快、尺寸更小巧、加速顯著提升和電機重量有效減輕,其市場日益旺盛。再加上環保方面的要求和政府的大力支持,尤其在發達國家,電動摩托車市場增長迅速。

該行業增長的主要驅動力之一是采用更大容量的電池。目前,電池類型主要有三種:鋰離子電池、鉛酸電池和鎳氫電池。鋰離子電池因其性能高、輸出功率大、重量輕等優點仍在市場上處于領先地位,但其他材料的電池也即將推出。

由于材料研發的不斷進步,電池的整體設計也在不斷改進,從而提高了續航能力、使用壽命、可回收性和可持續性。

電動汽車與電池:聯系密切

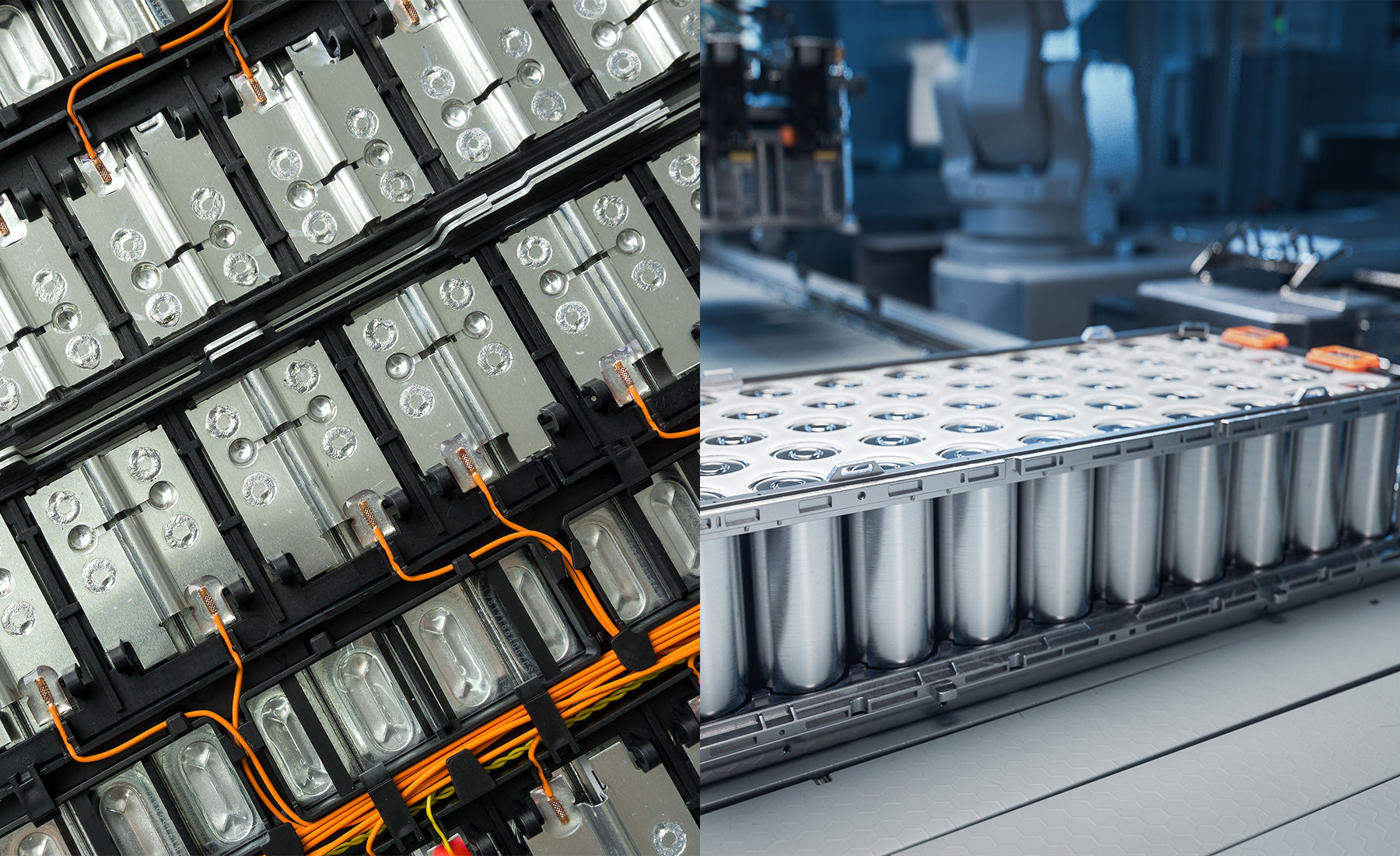

許多電動汽車(EV)車主認為汽車中的“電池組”是一個整體,但實際上它是由無數個獨立的電池單元組成。

電池單元是最基本的構件。每個電池都能儲存化學能,形狀有圓柱形、袋狀或棱柱形。電芯以及電池的化學成分多種多樣,其中最常見的是鋰離子電池。每個電池可輸出一到六伏特的電壓。

電池通過集流板連接起來,形成電池模塊。一個模塊由多個電池串聯或并聯組成,形成一個單元,產生所需的電壓與能量。

然后將這些模塊組合到一起,形成完整的電池組。電池組還包括電池管理系統(BMS)等其他組件,負責監控和熱管理。BMS通過跟蹤關鍵參數如電壓、電流和溫度來保護電池,這一安全系統的特點是在超過特定安全閾值時關閉電池。在BMS的監控下,開關系統可斷開主電池與車輛高壓總線的連接,確保車載組件之間的通信。

電池熱管理系統(BTMS)可管理電池的熱能和溫度,根據需求對電池進行加熱或冷卻。熱界面材料(TIM)用于電池組件之間的粘合,使溫度均勻,同時協助BTMS進行熱管理。

電池生產

電池組的生產始于單個電池的制造。將每個電池的組件組裝起來,在陽極和陰極之間放置隔板,然后浸入電解質溶液中。該組件被封裝在一個堅固的外殼中。在制成模塊之前,每個電池都要經過特定的測試,以確保沒有電解液泄漏(電解液泄漏可能導致火災或爆炸),也沒有水氣滲入。電池必須在規定的誤差范圍內正常工作并提供所需的功率,以保證電池性能。

然后,電池被組合成模塊,模塊串聯或并聯排列在一個堅固的最終外殼(即電池組)中,以保護它們免受沖擊、振動和其他環境因素的影響。電池組組裝完成后,還要進行進一步的測試和調整,包括功率輸出檢查和確保所有電氣連接正常。

無論電池安裝在什么設備上,這些測試都能保證電池的穩定性和安全性。了解其工作條件是防止故障和優化性能的關鍵。通過避免浪費和返工,測試在簡化生產、控制流程和管理成本方面也發揮著至關重要的作用。

ACIR 測試

為確保電池組的質量,所有電池都必須通過嚴格的內阻測量。用內阻值不同的電池芯制作電池組,會導致電池組內的電流不均勻和溫度變化,這種情況極其危險,必須避免。

測量內阻值IR的方法有兩種:使用直流(DC)或交流(AC),具體如下:

- DCIR(直流內阻)

- ACIR(交流內阻,通常頻率為1kHz,電流為100mA)

根據電動汽車行業標準,Seica 已開發出測試單個電池的專用平臺。通過Mini 80和Mini 200系統,Seica 為ACIR測試提供了手動和自動兩種解決方案。Mini 80可直接集成到自動化產線中,而Mini 200則用于對裝運箱中的單個電池單元進行手動測試。

電池測試

電池單元之間的電氣連接對電池的性能和安全至關重要,因此連接測試(楔形(超聲波)或激光焊點測試)是生產過程中的關鍵部分。需要檢查的一個關鍵因素是連接電阻:需要在毫歐或微歐范圍內進行精確測量,以確保連接安全。連接缺失或故障會影響電池的效率,久而久之還會導致嚴重故障,包括起火風險。

雖然自動光學檢測(AOI)看起來更簡單,但它無法檢測電池之間的連接問題(焊點測試)。AOI主要是通過捕捉焊點的圖像,并使用算法來判斷其質量。然而,這是一種較為主觀的方法,無法保證電阻參數,這對電池組的穩定性和安全性來說至關重要。在運輸等監管非常嚴格的行業中,電池質量是非常關鍵的因素,因此物理/接觸測試仍然是確保安全的首選方法。

為滿足大批量生產的需求,最有效的方法是使用電子飛針。最先進的飛針可同時對超過 16個電池進行極其精確的并行開爾文測試,速度可達每分鐘2,000多個電池。這些系統能夠非常精確地測量楔形焊接電阻,檢測值低至10μOhm,分辨率為0.5μOhm。這種精度確保了一致性和穩定性,以及每個連接的完全可追溯性。

飛針系統的靈活性強,能夠處理各種類型的電池,但飛針設備必須足夠大,以滿足最大尺寸的電池。高生產效率并不總是必要的;在研發實驗室或維修中心,較低生產效率的系統足矣,而精度始終是優先考慮的因素。

為滿足日益增長的電池組連接的測試需求,Seica 研發了一系列新型飛針系統: Pilot BT、Pilot BTV 和 Pilot H4BT。

Pilot BT 系統可從電池組的頂側同時對超過32個電池芯進行精確的并行開爾文測試,全負荷運行時速度可達每分鐘近4,800個電池芯。該系統具有較大的測試區域(1200*1200毫米),并采用博世系統操控電池。

對于需要從多面同時進入的復雜電池組,Seica推出了Pilot BTV(立式電池測試儀),可自動從三面進入。這對 “雙 ”電池組特別有用,因為它們兩側都需要進行焊點測試,還需要在頂側接入BMS。

對于產品種類較多、產量中等的原型實驗室或生產線,Seica研發了Pilot H4 BT。該系統有四個獨立軸,可同時快速并行測試兩個焊點,測試區域為800*540毫米,測試速度超過每分鐘600次。

電池管理系統

電池管理系統(BMS)是一個關鍵組成部分,對電池的性能、穩定性和使用壽命至關重要。為確保每個BMS符合其規格要求,必須進行完整的功能測試,包括模擬BMS的實際運行情況。

推薦的方法是使用電池模擬器,它能夠產生0至5伏之間的浮動可編程電壓,模擬電池在正常、欠壓和過壓條件下的狀態。即使是微小的電壓變化(幾毫伏)也會對電池的充電狀態(SoC)產生重大影響,因此模擬器需要提供精確的電壓并準確測量實際輸出值。

為測試BMS的溫度感應功能,通常依賴于 NTC(負溫度系數)或 PTC(正溫度系數)熱敏電阻,則需要一個能在不同范圍內提供可變電阻的工具。此外,全面性能測試通常需要使用CAN和LIN汽車通信協議。

Seica 的Compact BMS 配備了專用工具和電池單元模擬器,可通過準確模擬電池單元的運行對BMS進行全面的功能測試。

車載充電器和逆變器

車載充電器(OBC)是電動汽車的另一個重要組件,負責在車輛靜止時為電池組充電。它將充電站的交流電壓轉換為直流電壓,為電池充電。由于OBC可承受高功率,因此測試系統必須能夠評估高壓和低壓運行。

逆變器模塊的工作則完全相反,它將電池組的直流電壓轉換為三相交流電,為電機供電。它還能通過調節電壓以控制電機的功率和扭矩,并在制動時通過動能回收系統回收能量。

為了徹底測試這些模塊,Seica在Compact MULTI平臺的基礎上開發了兩個專用系統。OBC模塊的測試是通過特定的測試程序和使用夾具將其連接到Compact Multi-OBC系統上。該系統可檢查模塊的高壓絕緣、執行安全測試、產生大功率單/三相交流電壓、監測和控制功率輸出以及模擬電池組。

它還能在滿功率情況下校準內部傳感器,執行漏電測試,并驗證連接器的完整性(例如檢查針腳是否彎曲)。該系統可輕松集成到工廠的MES(制造執行系統)。

對于逆變器模塊,Seica 推出了Compact Multi-Inverter。測試過程與OBC相似,但系統模擬的不是電池組,而是電機。Seica創新性地使用帶電感Y型連接的平衡三相負載,最大限度地減少功率損耗,同時能夠以最大電流進行測試,從而顯著降低能耗。

電機

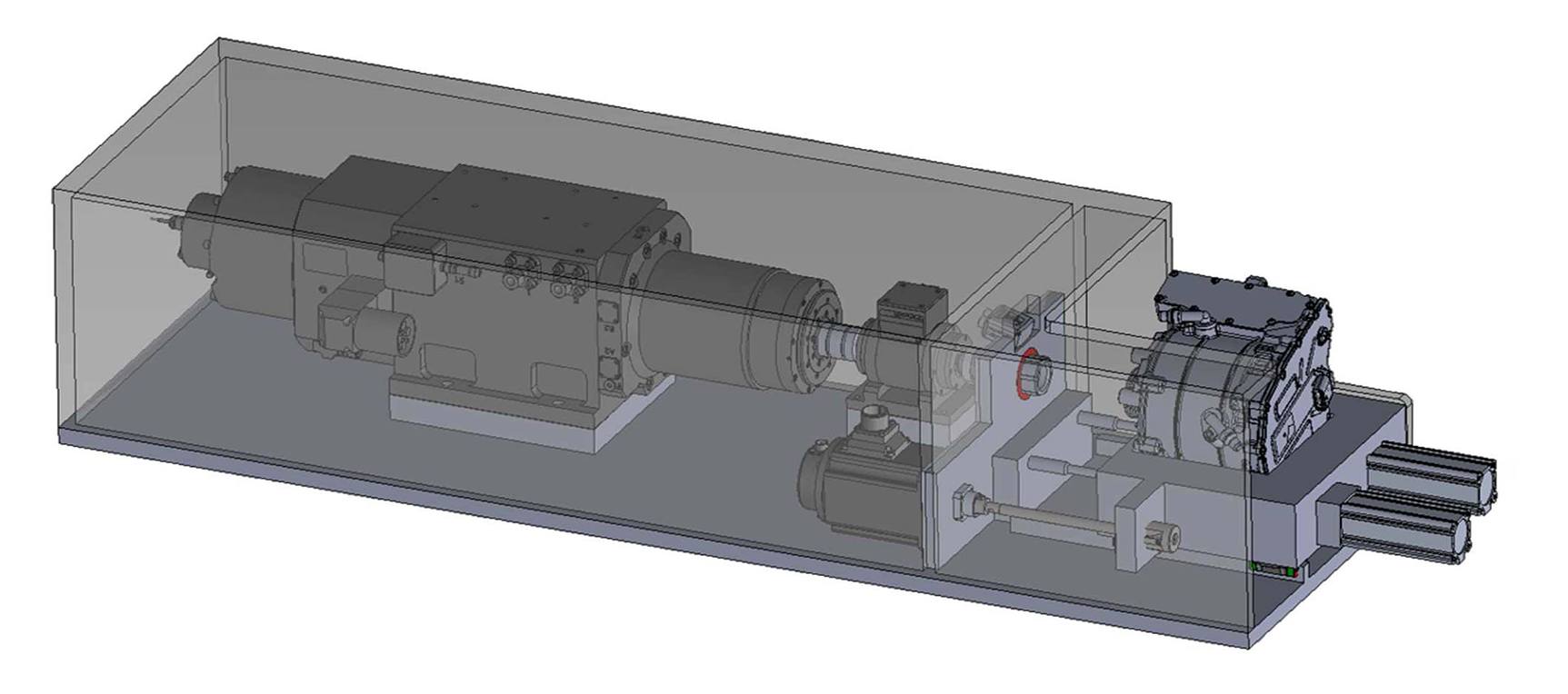

電機將逆變器中的電能轉化為機械動力,驅動汽車車輪,轉速可輕松超過20,000 RPM。測試電機各方面的性能需要專業知識和定制的測試系統。

測試包括使用電機軸上的扭矩傳感器來測量電機在最高轉速下所能承受的力。為了模擬負載(車輛),需要使用第二臺電機,它可以充當負載(制動電機),也可以充當模擬再生制動的電機。在這種設置中,制動電機充當發電機,將產生的能量反饋到電網中以降低能耗。該測試還通過檢查能耗和探測振動來評估電機的效能。

模擬再生制動時,被測電機充當發電機,將能量送回逆變器,為電池充電。

Seica推出了專門用于電機測試的 EMT EOL 系列。該系列有三種不同型號(250/600/3000),可處理各種電機。這些系統建立在Seica的 VIP 硬件和軟件平臺上,確保能夠無縫集成到產線、可追溯系統和工程MES中,支持工業 4.0 標準。

應對電動汽車的測試挑戰

本文強調研究和創新在應對電動汽車行業測試挑戰中的關鍵作用。

電動汽車制造商普遍對能量密度、電池壽命和嚴格的安全標準有較高的需求。

實現這些目標要求一致且可控的生產流程,并在各個階段進行全面測試,以確保產品符合必要的功能和質量標準。